Untuk memahami dengan cepatTeknologi layanan pencetakan 3D SLS , Anda dapat mengambil dua kata kunci, bubuk dan sintering, jadi dalam industri SLS disebut sintering bubuk, tetapi juga karakteristik SLS. Teknologi pencetakan SLS menggunakan bubuk peletakan untuk meletakkan lapisan bahan bubuk rata pada permukaan atas bagian yang dibentuk, dan dipanaskan hingga suhu tepat di bawah titik sintering bubuk, sistem kontrol mengontrol sinar laser sesuai dengan profil penampang lapisan Sinar laser dikendalikan oleh sistem kontrol untuk mengikuti kontur penampang lapisan dan dipindai di atas lapisan bubuk untuk membawa suhu bubuk ke titik leleh untuk sintering dan ikatan dengan bagian yang dibentuk di bawahnya. Setelah selesainya satu lapisan, meja menjatuhkan satu lapisan ketebalan dan rol penyebar menyebarkan lapisan bubuk yang seragam dan padat di atas untuk menyinter lapisan penampang baru hingga seluruh model selesai.

Layanan pencetakan 3D SLS kini makin banyak mendapat perhatian oleh kalangan usaha besar dan menengah, lalu bagaimana cara memandang teknologi layanan cetak 3D SLS dengan benar?

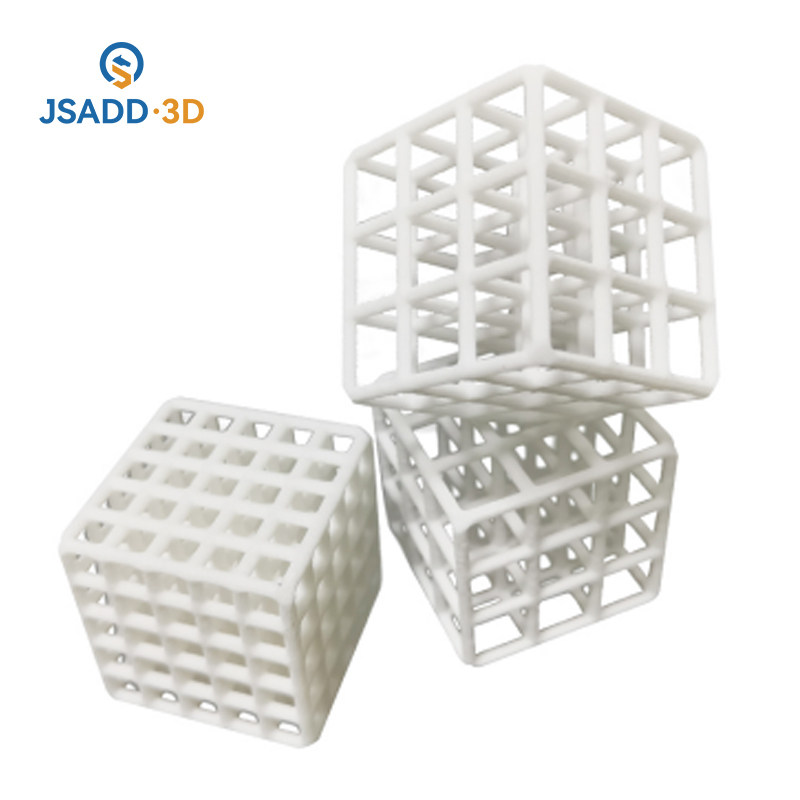

Teknologi layanan pencetakan 3D SLS dapat menggunakan beragam material, termasuk polimer, logam, keramik, gipsum, nilon, dan bubuk lainnya. Namun, seiring perkembangan pasar, material logam kini disebut SLM. Di sisi lain, 90% material yang digunakan dalam SLS di pasaran seharusnya nilon. Oleh karena itu, SLS biasanya menggunakan material nilon cetak; akurasinya kini normal dan dapat mencapai toleransi plus atau minus 0,2 mm.

Ada juga banyak keuntungan dari teknologi layanan pencetakan SLS:

1. Berbagai macam bahan cetak; Presisi tinggi produk cetakan, berbagai macam bahan dan karakteristik siklus produksi pendek, sehingga produksi dan pemrosesannya di bidang industri disukai.

2. Pemesinan bentuk geometri yang rumit;Teknologi pencetakan 3D Menerobos tradisi dan mewujudkan desain dan manufaktur terintegrasi. Geometri kompleks dapat dibangun dengan lebih mudah tanpa biaya tambahan.

3. Tanpa penyangga, SLS tidak memerlukan struktur penyangga. Lapisan yang digantung dalam proses laminasi dapat langsung ditopang oleh bubuk yang tidak disinter, yang merupakan salah satu keunggulan terbesar SLS, dan tingkat pemanfaatan materialnya tinggi. Karena tidak memerlukan penyangga dan tidak perlu menambahkan alas, SLS memiliki pemanfaatan material tertinggi di antara beberapa jenis SLS umum.Teknologi layanan pencetakan 3D

, dan harganya relatif murah, tetapi lebih mahal dari SLA.

4. Sangat cocok untuk komponen fungsional dan prototipe papan pegangan; layanan pencetakan 3D dapat meningkatkan kemajuan proyek dengan memproduksi komponen akhir fungsional sesuai permintaan.

5. Siklus produksi pendek, cepat dan murah; Dibandingkan dengan metode pemrosesan cetakan tradisional, teknologi pencetakan 3D dapat langsung diproduksi tanpa membuka cetakan, menghemat waktu pembukaan cetakan, dan efisiensi produksi dan manufaktur meningkat secara signifikan.

Tentu saja, teknologi layanan pencetakan 3D SLS kurang lebih juga memiliki beberapa keterbatasan dan kekurangan:

Pertama, karena bahan bakunya berupa bubuk, pembuatan prototipe dilakukan dengan melapisi bahan dengan bubuk setelah pemanasan dan peleburan untuk mencapai ikatan lapis demi lapis. Oleh karena itu, permukaan prototipe pada dasarnya adalah bubuk granular, sehingga kualitas permukaannya tidak tinggi. Jika pelanggan memiliki persyaratan kualitas permukaan yang tinggi, pelanggan dapat memilih perlakuan penyemprotan permukaan SLA atau SLS.

Kedua, proses sintering memiliki bau. Dalam proses SLS, lapisan bubuk perlu dipanaskan dengan laser untuk mencapai titik leleh, dan bahan polimer atau partikel bubuk akan menguapkan gas bau selama sintering laser.

Ketiga, waktu pemrosesan yang lama merupakan kelemahan SLS yang jelas. JikaSLS DanSLA Jika dicetak untuk komponen yang sama, waktu pengiriman SLS jelas akan lebih lama. Ini bukan berarti produsen peralatan tidak membantu, tetapi sebenarnya ditentukan oleh prinsip pembentukan SLS. SLS dibentuk melalui sintering. Sebelum diproses, diperlukan waktu pemanasan awal selama 2 jam. Setelah model komponen dicetak, dibutuhkan waktu 5 hingga 10 jam untuk mendingin sebelum dapat dikeluarkan dari mesin PPN bubuk. Berapa jam waktu yang dibutuhkan, tergantung pada berapa banyak model yang dicetak mesin secara bersamaan, biasanya 5 hingga 10 jam, jadi akan sedikit lebih lama.

Keempat, karena penggunaan laser berdaya tinggi, selain biaya peralatannya sendiri, tetapi juga membutuhkan banyak proses perlindungan tambahan, kesulitan teknis keseluruhan, biaya produksi dan pemeliharaan sangat tinggi, pengguna biasa tidak dapat menanggungnya.

Teknologi layanan pencetakan SLS dariJSADD 3D juga cukup matang, dan ada kasus layanan pencetakan SLS yang sesuai di luar negeri.

Kontributor: Alisa | Lili Lu | zona laut