近年、電気自動車に代表される新エネルギー車は、自動車産業の発展における新たな潮流となっています。新エネルギー車に広く使用されている難燃性材料はますます注目を集めており、特に充電ポールやバッテリー部品などの接続部分に使用されているプラスチック部品には、難燃性が求められています。

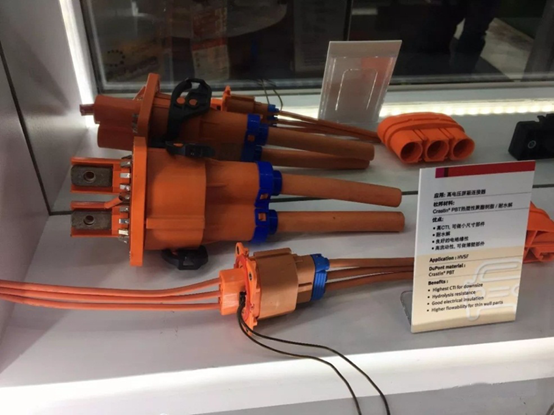

チャージングガンへの難燃性材料の応用

電気自動車の充電コネクタである充電ガンは、充電スタンドなどの充電設備と電気自動車を接続する重要な接続部品です。充電ガンの品質は、充電性能と安全性に直接影響します。充電ガンのシェル材料に対する要求は比較的高く、一般的に使用される材料はPBT+GF(ガラス繊維強化熱可塑性ポリエステル)、PA+GF(ガラス繊維強化ナイロン)、耐候性PCなどです。

車載コネクタへの難燃性材料の適用

コネクタ材料の基本要件は、耐熱性と難燃性です。コネクタの接触部は金属であり、挿抜回数が多いため、材料には優れた耐熱性と難燃性、そして火災防止と安全性が求められます。現在、コネクタにはPBT、PPS、PA、PPE、PETなどの熱可塑性エンジニアリングプラスチックが一般的に使用されています。

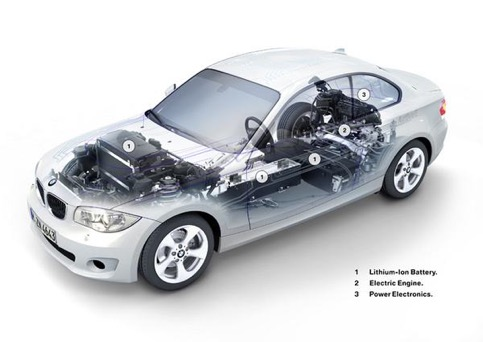

バッテリーモジュールにおける難燃性材料の応用

バッテリーボックスの構造部品は、バッテリーシステムの基本部品です。その主な機能は、バッテリーモジュールを支持・固定し、機械的ストレスや外力によるバッテリーボックスとその内部部品の損傷を防ぐことです。これは、バッテリーパックの機械的安全性にとって非常に重要です。バッテリーケースハウジングと支持部品には、難燃性、耐熱性、引張強度、衝撃強度など、総合的な材料特性に対する高い要求があります。最も多く使用されているのはナイロン(PA)系材料で、現在ではPA6が主流となっています。

プラグとソケットへの難燃性材料の適用

プラグとソケットに使用される主な難燃性材料は、PVT-GF25 FR、PVT-GF30 FR(ガラス繊維強化熱可塑性ポリエステル)またはPA66-GF25 FR/PA66-GF30 FR、PA66-GF25 FR/PA66-GF30 FR(ガラス繊維強化ナイロン)です。適用される材料は、燃焼時に発がん性の煙や腐食性ガスを発生しないハロゲンフリーの難燃性であることが求められます。

JSADD 3Dプロフェッショナルな3Dプリントサービス、お客様のニーズに合わせた製品モデルを印刷するために、さまざまな難燃性材料を使用できます。

C寄稿者: Vivien