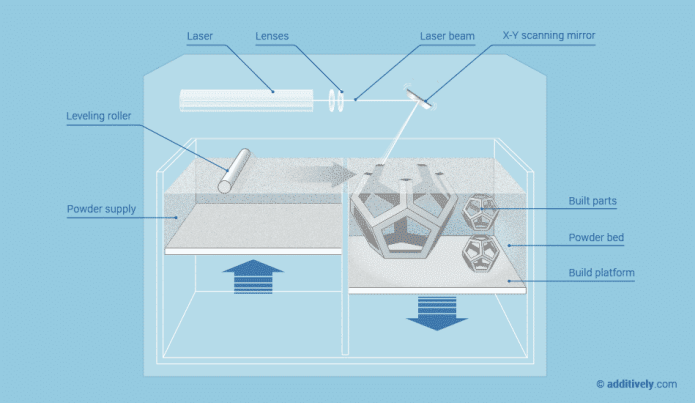

Thiêu kết Laser chọn lọc (SLS)là một công nghệ in 3D mạnh mẽ thuộc họ quy trình nhiệt hạch giường bột có thể tạo ra các bộ phận có độ bền và độ chính xác cao, có thể được sử dụng trực tiếp cho mục đích sử dụng cuối cùng, sản xuất hàng loạt nhỏ hoặc các bộ phận nguyên mẫu.Trong quá trình in thiết bị SLS, các hạt bột nhựa nhỏ được nấu chảy thành hình dạng ba chiều mong muốn bằng tia laser công suất cao.Tia laser nung chảy bột một cách có chọn lọcnguyên vật liệubằng cách quét phần dữ liệu ba chiều của bề mặt lớp bột.Sau khi quét từng mặt cắt ngang, lớp bột được hạ xuống một lớp dày, một lớp vật liệu mới được thêm vào và quá trình thiêu kết laser chọn lọc được lặp lại cho đến khi bộ phận hoàn tất.

in 3D SLScó thể được sử dụng cho cả nguyên mẫu các thành phần polyme chức năng và nhỏchạy sản xuấtvì mức độ tự do thiết kế cao, độ chính xác cao và sản xuất các bộ phận có tính chất cơ học tốt và nhất quán.Như hình ảnh sau đây cho thấy:

1. Quy trình in

1. Quy trình in

① Đầu tiên, silo và khu vực xây dựng được làm nóng đến gần với nhiệt độ nóng chảy củavật liệu, và một lớp vật liệu bột được đặt.

② Sau đó, một tia laser được sử dụng để quét mặt cắt ngang của lớp này, tăng nhiệt độ của bột đến điểm nóng chảy và thiêu kết có chọn lọc khu vực cần in để tạo thành liên kết.

③ Sau khi thiêu kết, bệ bản dựng di chuyển xuống, bàn nạo được phủ một lớp vật liệu bột khác và nội dung của bước hai được lặp lại cho đến khi toàn bộ mô hình được hình thành.

④ Và sau khi in, khoang tạo hình nguội đi (thường dưới 40 độ) và có thể bắt đầu tháo các bộ phận để xử lý tiếp theo.

2. Tính năng

Ưu điểm chính của SLSlà nó không yêu cầu một cấu trúc hỗ trợ.Bột không kết dính cung cấp tất cả các hỗ trợ cần thiết cho bộ phận.Do đó, SLS có thể được sử dụng để tạo các hình dạng hình học tự do, miễn là nó nằm trong các thông số của quy trình in, các nhà thiết kế có thể tùy ý sử dụng tài năng của mình mà không cần lo lắng về việc sản xuất.

Khi in bằng SLS, đặc biệt là đối với sản xuất hàng loạt nhỏ, điều quan trọng là phải tận dụng tối đa toàn bộ khối lượng bản in và tăng lượng bản in (tỷ lệ khối lượng của sản phẩm được in trong toàn bộ thùng in).Sau khi xác định chiều cao in tối đa dựa trên nhu cầu bố cục của sản phẩm in, sẽ mất khoảng thời gian như nhau để in, bất kể số lượng sản phẩm in trong điều khiển in.Điều này là do tốc độ trải rộng của mỗi lớp xác định tổng thời gian in (quá trình quét laze diễn ra rất nhanh) và máy sẽ phải quay vòng qua cùng một số lớp.

Vì vậy, đối với một nhà máy cung cấpSLSxử lý dịch vụ in 3D, nó có thể sử dụng một số lượng lớn đơn đặt hàng và tối ưu hóa sự kết hợp của các sản phẩm được đặt hàng càng nhiều càng tốt trong cùng một kho in để sản xuất, điều này sẽ giúp giảm đáng kể chi phí in và tăng tốc độ in.(Giảm thời gian chờ đợi đặt hàng và lập đơn hàng, nhanh chóng bắt tay vào sản xuất).

3. Cân nhắc thiết kế trọng lượng nhẹ

Vì SLS không yêu cầu tài liệu hỗ trợ, các chi tiết có tiết diện rỗng có thể được in dễ dàng và chính xác.

Bộ phận rỗng giúp giảm trọng lượng và giá thành của bộ phận vì sử dụng ít vật liệu hơn, điều này đặc biệt quan trọng trong ngành hàng không vũ trụ.Vì vậy, trong quá trình thiết kế chi tiết, hoặc trong quá trình xử lý dữ liệu trước khi in, cần quan tâm đến các lỗ thoát của bột để loại bỏ phần bột chưa thiêu kết bên trong linh kiện (đóng vai trò hỗ trợ quá trình thiêu kết). ).Bạn nên thêm ít nhất 2 lỗ thoát có đường kính tối thiểu 5 mm vào thiết kế của mình.

Nếu yêu cầu độ cứng cao hơn, bộ phận phải được in hoàn toàn liền khối.Một lựa chọn khác là tạo một thiết kế rỗng, bỏ qua lỗ thoát hiểm.Bằng cách này, bột được đóng gói chặt chẽ sẽ bị giữ lại trong bộ phận, tăng khối lượng của nó và cung cấp thêm một số hỗ trợ chống lại tải trọng cơ học mà không ảnh hưởng đến thời gian chế tạo.Một cấu trúc lưới tổ ong bên trong có thể được thêm vào bên trong rỗng để tăng thêm độ cứng của thành phần.

4.Ưu điểm và hạn chế

a) Lợi thế chính

b) Các bộ phận SLS có tính chất cơ học đẳng hướng tốt, khiến chúng trở nên lý tưởng cho các bộ phận chức năng và nguyên mẫu.

c) SLS không yêu cầu bất kỳ sự hỗ trợ nào và có thể dễ dàng tạo ra các thiết kế có hình học phức tạp.

d) Khả năng sản xuất củaSLSlý tưởng cho sản xuất hàng loạt vừa và nhỏ.

② Nhược điểm chính:

a) Độ nhám bề mặt và độ xốp bên trong của các bộ phận SLS có thể yêu cầu xử lý sau nếu muốn có bề mặt nhẵn hoặc độ kín nước.

b) Độ nhám bề mặt và độ xốp bên trong của các bộ phận SLS có thể yêu cầu xử lý sau nếu muốn có bề mặt nhẵn hoặc độ kín nước.

4. Kết thúc từ

Dịch vụ công nghệ in SLS/MJF của JS Additive dựa trên vật liệu nylon HP được sử dụng phổ biến trên thị trường –Trắng/Xám/Đen PA12 và MJF PA12 và PA12GB, và được khách hàng ở nhiều quốc gia khác nhau công nhận về chất lượng cao.

người đóng góp:Nina